Bagaimanakah Teknologi Mesin Gergaji Automatik Terkini Mentakrif Semula Pemotongan Ketepatan?

Mekanisme Teras Mesin Gergaji Automatik Moden

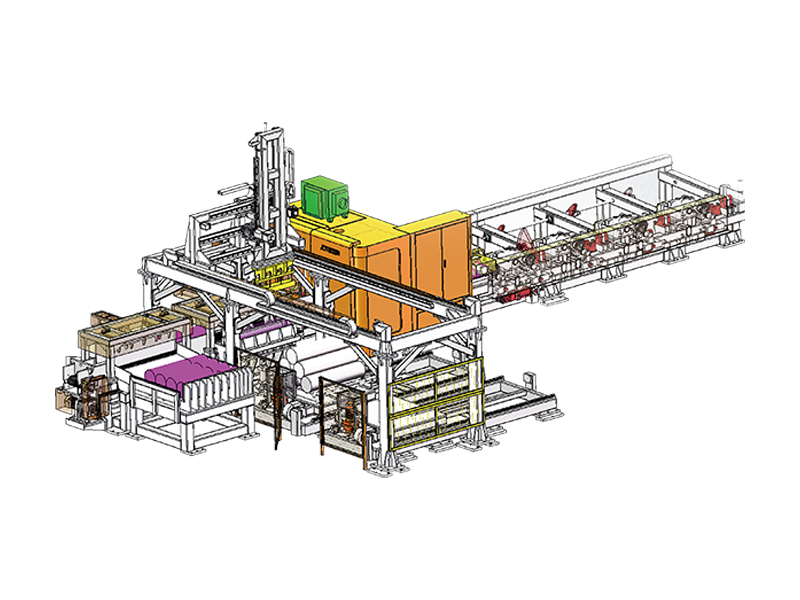

Yang moden mesin gergaji automatik ialah asas pembuatan perindustrian volum tinggi, direka untuk melaksanakan pemotongan tepat dengan campur tangan manusia yang minimum. Tidak seperti varian manual atau separa automatik, mesin ini menggunakan sistem PLC (Programmable Logic Controller) yang canggih untuk menguruskan keseluruhan kitaran pemotongan. Ini termasuk penyuapan bahan, pengapit, pelarasan kelajuan bilah, dan pelepasan akhir bahagian yang dipotong. Dengan menyepadukan sistem hidraulik atau pneumatik untuk tekanan pengapit yang konsisten, mesin ini memastikan bahawa getaran bahan hampir dihapuskan, yang memanjangkan hayat bilah dengan ketara dan meningkatkan kemasan permukaan potongan.

Ketepatan dipertingkatkan lagi melalui penggunaan sistem suapan dipacu motor servo. Sistem ini membenarkan kedudukan bahan berkelajuan tinggi dengan toleransi yang sering diukur dalam mikron. Untuk industri seperti aeroangkasa atau pembuatan automotif, tahap kebolehulangan ini penting untuk mengekalkan piawaian kawalan kualiti yang ketat merentasi beribu-ribu kitaran berturut-turut. Tambahan pula, penyepaduan penderia membolehkan mesin mengesan kehadiran bahan dan kehausan bilah dalam masa nyata, mengelakkan ralat yang mahal dan masa henti.

Spesifikasi Teknikal Utama dan Metrik Prestasi

Apabila menilai mesin gergaji automatik untuk barisan pengeluaran, beberapa parameter teknikal menentukan kesesuaiannya untuk bahan tertentu dan keperluan pemprosesan. Jadual berikut menyerlahkan metrik kritikal yang jurutera dan pengurus kedai harus memantau untuk memastikan prestasi optimum.

| Parameter | Penerangan | Kesan kepada Pengeluaran |

| Kelajuan Permukaan Bilah | Diukur dalam Meter per Minit (m/min) | Menentukan penjanaan haba dan kualiti pemotongan |

| Kadar Suapan | Kelajuan bilah menembusi bahan | Secara langsung mempengaruhi masa kitaran dan beban cip |

| Ketepatan Kedudukan | Toleransi penyuap bahan | Mengurangkan sisa bahan dan pemesinan sekunder |

Kelebihan Automasi Penuh dalam Kerja Logam

Pengurangan dalam Kos Buruh dan Kesilapan Manusia

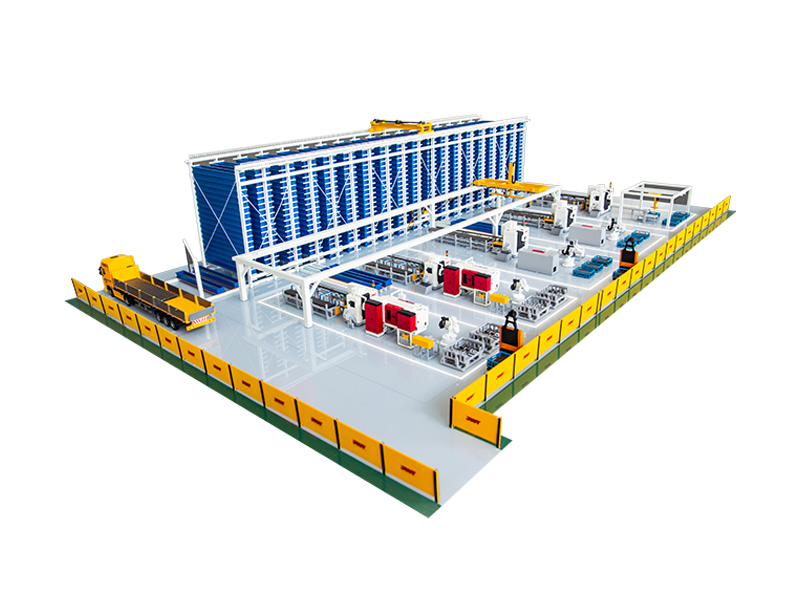

Salah satu faedah yang paling segera menggunakan teknologi gergaji automatik ialah pengurangan drastik dalam buruh manual. Operator tunggal selalunya boleh mengawasi berbilang mesin, kerana keupayaan "pemadaman" membolehkan peralatan berjalan melalui keseluruhan berkas stok mentah secara autonomi. Ini bukan sahaja mengurangkan kos setiap bahagian tetapi juga menghapuskan kebolehubahan yang diperkenalkan oleh pengukuran dan penyusuan manual, yang sering menjadi sumber utama sekerap dalam bengkel tradisional.

Protokol Keselamatan yang Dipertingkatkan

Keselamatan adalah faktor kritikal dalam mana-mana persekitaran industri. Gergaji automatik biasanya tertutup sepenuhnya dengan interlock keselamatan, menjauhkan operator daripada menggerakkan bilah dan pengapit tekanan tinggi. Mesin canggih juga mempunyai:

- Pencetus hentian kecemasan yang dikaitkan dengan langsir cahaya dan penderia gerakan.

- Pengangkut cip automatik untuk membuang serpihan tajam tanpa campur tangan manual.

- Sistem kabus penyejuk yang mengandungi cecair dalam perumah mesin.

Strategi Penyelenggaraan untuk Awet Muda

Untuk mengekalkan keupayaan ketepatan tinggi mesin gergaji automatik, jadual penyelenggaraan pencegahan yang ketat diperlukan. Kerumitan litar elektronik dan hidraulik dalaman bermakna pengabaian isu kecil boleh membawa kepada kegagalan sistemik. Pemeriksaan berkala pada lengan pemandu dan sisipan karbida adalah penting, kerana walaupun kehausan kecil dalam komponen ini boleh menyebabkan "bilah berkeliaran", mengakibatkan luka yang tidak segi empat sama.

Sistem pelinciran juga mesti dipantau setiap hari. Banyak mesin automatik menggunakan sistem "micro-drip" atau "MQL" (Minimum Quantity Lubrication) yang menggunakan jumlah minyak yang tepat pada gigi bilah. Jika muncung ini tersumbat, geseran yang terhasil boleh memusnahkan bilah berujung karbida yang mahal dalam masa beberapa saat. Mengemas kini perisian PLC dan memastikan cecair hidraulik bebas daripada bahan cemar akan menjamin bahawa mesin beroperasi pada kecekapan puncak selama bertahun-tahun.